Neste 11º artigo da série, iremos abordar mais um importante tópico - sobre a integração do homem com o sistema operacional, seu perfil e estilo comportamental.

Relembrando que o sistema operacional faz toda interação com o plano mestre de negócio, banco de dados e cadeia produtiva. Vide edição de número 6 dessa coluna, sobre tripé operacional.

Quero começar com um aviso importante àqueles que acreditam em operadores “multifuncionais”, que podem executar várias funções simultaneamente: isso não funciona na indústria 4.0.

Para se operar a cadeia produtiva de uma indústria 4.0 é necessário que se tenha foco operacional. Ele é crucial e absoluto na integração do homem ao sistema operacional, em que distrações e eventos adversos ao objetivo principal não são bem-vindos. Portanto, nada de mensagens de WhatsApp, reuniões, apresentações e outras baboseiras que em nada agregam valor ao produto final.

Veja abaixo os principais pontos a serem considerados em uma integração homem x sistema operacional:

Treinamento

Entendemos que a existência de treinamento e procedimentos é fundamental para se mover uma cadeia produtiva com excelência, porém não podemos deixar de mencionar que eles obrigatoriamente devem ser mínimos, claros e objetivos.

Continua depois da publicidade |

De antemão, já afirmo que não adianta tentar ensinar uma enciclopédia de rotinas e procedimentos para alguém simplesmente porque o mundo todo afirma que o treinamento é muito importante. O treinamento é, sim, muito importante, porém seu conteúdo deve ser conciso, focado, de interpretação lógica e de fácil aprendizado. Devemos entender que o trabalho deve ser feito pelo sistema operacional, e cabe ao operador somente monitorar os indicadores e as respectivas contingências. Quanto menos amigável for a integração do homem com o sistema operacional, maior será a complexidade do treinamento a ser dado aos operadores.

Se o sistema operacional não executa algo, alguém o terá de fazer.

Leia também:

- Definindo passos e processos de uma cadeia produtiva na indústria 4.0

- Cultura organizacional na indústria 4.0

Perfil e Disciplina

Como é de amplo conhecimento, todos nós temos os famosos cacoetes e manias adquiridas com o tempo, que podem ajudar ou atrapalhar na operação do sistema operacional. Portanto, é imprescindível que os procedimentos sejam seguidos à risca, com disciplina e discernimento tanto para os resultados “conforme”, como para os “não conforme”. Siga os procedimentos com rigor e disciplina, mas não hesite em alterá-los caso houver real necessidade.

O perfil ideal dos colaboradores vem ao encontro daqueles que têm o real entendimento das necessidades e da lógica do sistema operacional, profundos conhecimentos de seus pontos críticos e forte disciplina para exercer tomadas de decisão rápidas e precisas.

Alterações

As alterações no sistema operacional em função de ajustes, correção de erros e melhorias com certeza ocorrerão e devem seguir um ritual organizado, documentado, planejado, simulado e acompanhado de perto, até que sua eficácia seja comprovada. Enquanto a alteração não for feita, o sistema deve ser operado da maneira que está, sem controles paralelos, planilhas extras, papéis e lembretes.

Muito cuidado com as alterações efetuadas em um sistema operacional, de maneira que sejam consideradas todas as premissas adotadas desde seu planejamento inicial.

Toda alteração deve, obrigatoriamente, ser classificada em função de sua criticidade, como rotineiras, planejadas ou imediatas. Cada qual com seu prazo e respectivo plano de implementação. Por exemplo, as melhorias contínuas podem ser classificadas como rotineiras, e as alterações de volumes de produção ou capacidade produtiva, como planejadas. Já as classificadas como imediatas podem até gerar parada na cadeia produtiva para as devidas alterações.

Acompanhamento

O acompanhamento de uma cadeia produtiva, feito pelos colaboradores envolvidos, deve ser constante 3 em tempo integral. Isto é, acompanhando as necessidades de cadencia imposta pelo sistema operacional e seus periféricos. Premissa única e básica: a cadeia produtiva de uma indústria 4.0 deve obrigatoriamente impor direção, velocidade e cadencia como se fosse uma locomotiva ferroviária.

Conclusão

Uma integração eficiente é aquela que, além de ter sido bem planejada, conta com operadores treinados e capazes de entender a lógica operacional do sistema.

Foco na operação são as palavras de ordem na indústria 4.0, pois, sem ordem, não tem progresso!

Em nossa coluna, tenho procurado uma abrangência básica, simples e modular para cada um dos assuntos, até aqui discutidos, tentando utilizar uma linguagem simplificada e de fácil entendimento, mesmo para aqueles que pretendem iniciar agora uma jornada na Indústria 4.0. Os tópicos abordados, no entanto, são essenciais para qualquer tipo ou modalidade de operação, independentemente do grau de automação aplicado, sendo ela geração 4.0 ou não. Aplique o tempo que for necessário para o desenvolvimento de uma base minuciosamente planejada, utilize essa base com disciplina, e terá um sistema operacional eficaz e amigável.

Como abordado na Edição 5 desta coluna, a Cadeia Produtiva na Indústria 4.0, é parte integrante do tripé estrutural de um Sistema Operacional, junto ao Plano Mestre de Negócio e Banco de Dados. Estes três pilares além de prioritários, são indispensáveis para a implementação de qualquer projeto de digitalização e automação.

Nesta edição iremos descer um nível e abordar em um segundo plano, a formatação de uma Cadeia Produtiva (primeiro plano), sendo eles os seus “Passos” e respectivos “Processos”.

A formatação de uma Cadeia Produtiva, se inicia com a definição de qual será sua abrangência total, isto é, entender onde começa e onde termina seu monitoramento, conforme suas necessidades operacionais. Ela pode incluir somente os passos internos de uma organização, como também, pode abranger seus fornecedores e até mesmo seus clientes. O ponto importante é monitorar somente o que realmente for necessário para controlar os principais indicadores da operação.

A Cadeia Produtiva com todos os seus Passos e Processos devem ser reproduzidas em formato digital, dentro de um mesmo Sistema Operacional e de maneira exatamente idêntica ao que acontece fisicamente nas operações, estejam elas onde estiverem.

Vamos agora à formatação dos passos e seus respectivos processos.

- Passos de uma Cadeia Produtiva: são os elos principais de uma corrente em movimento sequencial e contínuo, e que podem ser organizados por tipos de departamentos e/ou por tipos de tecnologia aplicada na fabricação de um produto ou serviço. Apesar de considerarmos cada Passo um evento distinto, todos os Passos de uma Cadeia Produtiva devem interagir entre si, formando assim uma relação cliente fornecedor, onde existirá entre eles as obrigações, os deveres, prazos e especificações a serem cumpridas.

Os passos de uma Cadeia Produtiva podem ser compostos por um ou mais processos, porém é indispensável a manutenção da cadência do tempo de operação entre eles. Não existe um padrão definido para esta composição, porém é lógico que, quanto mais passos existirem em sua Cadeia melhor será a sinergia entre o planejado e o executado, melhor será a qualidade dos dados e melhor será o acompanhamento operacional dos processos.

Quanto mais cadenciado for o conjunto de passos de uma Cadeia Produtiva, maior será o nível de controle sobre o fluxo de material, mais rápido será o tempo de resposta para correções de “não conformidade”, menor será a quantidade de material em processo e melhor será o aproveitamento da capacidade dos equipamentos e mão de obra disponível.

Uma perfeita analogia pode ser feita entre uma Cadeia Produtiva perfeita e uma corrente de bicicleta onde, em ambos os casos, todos os elos (os passos) se movimentam sempre no mesmo sentido e na mesma velocidade.

Logicamente existem entraves para a Cadeia Produtiva perfeita, em função das variedades e características dos processos existentes, por exemplo, na existência de processos de industrialização, tipo injeção de alumínio, onde os lotes econômicos são evidentes, fica praticamente impossível se cadenciar com o resto da cadeia, portanto nesses casos podem ser criados bancos de peças, geridos por um Kanban, absorvendo assim possíveis variações.

- Processos de uma Cadeia Produtiva: é o conjunto de todos os procedimentos e movimentos executados em determinadas operações. O sistema operacional deverá buscar no Banco de Dados todas as informações de cada um desses processos, receber via digital todas as medições do que está sendo produzido, comparar e atualizar o Banco de Dados. Tudo on-line e na frequência que a Cadeia Produtiva determinar.

Os processos propriamente ditos são aqueles que contém os procedimentos de fabricação e montagem de determinado item ou conjunto, os planos de controle de qualidade e especificações, controles de quantidades/tempos padrão e rastreabilidade.

Muito importante o Sistema Operacional, ser capaz de acompanhar a evolução das informações e alertar possíveis desvios nos processos em execução, porém, o acompanhamento em tempo integral pelos operadores é indispensável. Respostas rápidas são cruciais para a eficácia do Sistema Operacional.

Detalhes indispensáveis na documentação de um processo:

- digitalização/automação para envio/recebimento de informações ao Banco de Dados

- espaço disponível para execução do processo e manutenção dos equipamentos, disponibilidades de utilidades (água, ar comprimido, energia, aterramento e acesso.

- equipamentos disponíveis e seus planos de manutenção, procedimentos de setup e monitoramento

- ferramentas a serem utilizadas e locais específicos no magazine

- auxílio visual dos movimentos e procedimentos de produção e testes

- instruções de armazenamento, disposição/manuseio e movimentação dos materiais

- matéria prima utilizada com seus históricos e procedências

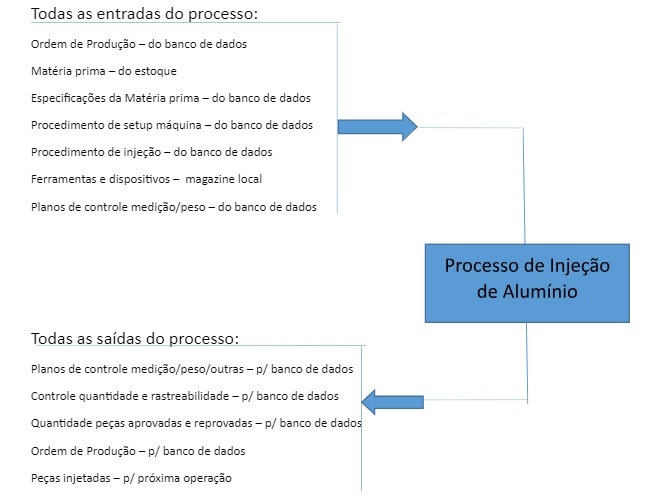

Simulação genérica de um processo com entradas e saídas:

Simulação genérica de uma Cadeia Produtiva que fabrica válvulas, com seus passos e respectivos processos.

1º passo – receber e processar os pedidos de clientes

- Processo 1 – dar entrada do pedido no sistema

- Processo 2 – analisar detalhes comerciais do pedido e limites de credito

- Processo 3 - adicionar no funil de vendas e abrir Ordem de Produção

2º passo – comprar, receber e disponibilizar matéria prima

- Processo 1 – emitir pedido de compra da matéria prima

- Processo 2 – receber e conferir especificações e quantidades

3º passo – produzir peças e componentes, testar e disponibilizar para montagem

- Processo 1 – setup de máquinas e equipamentos

- Processo 2 – produzir/testar e acompanhar conforme plano de controle

- Processo 3 – disponibilizar produtos para montagem final

4º passo – montar peças e componentes, testar e disponibilizar para embalagem

- Processo 1 – setup de máquinas e equipamentos de montagem e teste

- Processo 2 – montar/testar e acompanhar conforme plano de controle

- Processo 3 – disponibilizar produto final para embalagem

5º passo – separar, embalar e preparar produtos conforme Ordem de Produção.

- Processo 1 – embalar produtos conforme plano de controle

- Processo 2 – identificar e rastrear Pedido do Cliente X Ordem Produção

- Processo 3 – liberar o embarque para faturamento

6º passo – emissão de documentos fiscais e emissão/controle de cobrança

- Processo 1 – emissão de Nota Fiscal, boletos de cobrança e baixas nos estoques

7º passo – planejamento da assistência técnica

- Processo 1 - análise de disponibilidade de peças de reposição X demanda de produtos no campo.

Os melhores processos são aqueles que qualquer um entende só de olhar, sem precisar perguntar.

Caixa preta só funciona para mágicos!

*Imagem de capa: Depositphotos

Gostou? Então compartilhe: