Antes de seguir com o tema do terceiro artigo desta coluna, vamos relembrar o que já conversamos por aqui:

- Edição 1: Indústria convencional X Indústria 4.0 – Fabricar o que o mercado quer comprar (Indústria 4.0) e não fabricar o que queremos vender (Indústria Convencional).

- Edição 2: Planejamento Mestre de Negócio ou “Busines Master Plan” – A Industria 4.0 exige que o Planejamento venha antes de tudo.

Agora sim...

Como formatar um Banco de Dados

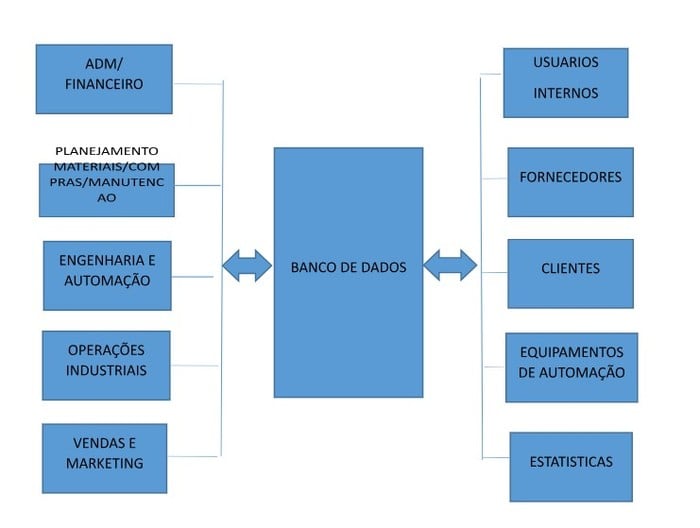

O banco de dados nada mais é que um aglomerado de dados organizados e disponíveis para serem utilizados pelo Sistema Operacional, de maneira a fornecer todas as informações necessárias para o gerenciamento operacional de uma empresa. Nele devem constar todos os dados importantes, desde cadastros completos dos produtos, rastreabilidade de peças e conjuntos, cadastro de fornecedores, cadastro de clientes, cadastro de equipamentos, planos de controles, ferramentas e processos. Os mais diversos usuários podem formatar seus relatórios operacionais de acordo com suas necessidades de informação.

Cada departamento deve inserir seus respectivos dados com exatidão e acuracidade no Banco de Dados, de maneira mais automática possível e deixando que o sistema faça todo o trabalho de consolidação e distribuição das informações requeridas pelas áreas interessadas. Todo esse processo deve fluir de maneira automática e on-line, possibilitando assim que todo o sistema esteja sempre atualizado e com informações disponíveis.

Na Indústria 4.0, é mandatório que o Banco de Dados seja único e contenha todos os dados necessários para se planejar, operar e medir qualquer um dos processos existentes na cadeia produtiva. Qualquer um dos dados e informações, devem ser obtidos somente por um click, naquele exato momento, rápido e preciso. Devemos esquecer, de uma vez por todas, aquela variedade enorme de planilhas, uma para cada tipo de trabalho ou departamento.

Continua depois da publicidade |

Na Indústria 4.0, equipamentos e processos automatizados também devem estar conectados ao Banco de Dados, para se programarem e controlarem automaticamente as mais variadas tarefas, como, por exemplo, planejamento de materiais, planejamento de produção, planos de qualidade, manutenção preventiva e etc.

Confira alguns exemplos que se explicam, por si só, a funcionalidade de um Banco de Dados.

Exemplo 1

Clicando em “manutenção máquina 1” – o sistema deverá buscar uma tela onde posso verificar todos os trabalhos feitos nesse equipamento desde quando instalado, quando foi feito, por quem foi feito, o que foi trocado, porque foi trocado, última troca, próxima troca, procedimento aplicado para a troca, marca/tipo do item substituído, fornecedor do item, preço do item, prazo de entrega do item, capacidade de produção e disponibilidade e etc. Com todos os equipamentos cadastrados no banco de dados, no final de determinado período, se consegue saber o que quebrou, porque quebrou, o que estaria prestes a quebrar, planejamento de manutenção preventiva para o próximo mês, custo dessa manutenção, tempo de parada de máquina e respectivas razões e por aí vai.

Exemplo 2

Clicando em “item código xxx” – o sistema deverá buscar uma tela onde encontro todas as informações sobre esse item, como desenho e especificações do produto, fornecedor(s) do item ou da matéria prima, fornecedor alternativo, periodicidade da compra, pedido mínimo, valores e impostos, tipos de embalagem, histórico das inspeções e falhas, consumo por período dos itens, dados do vendedor e etc. Por aqui se consegue saber quais seriam os itens críticos, nível de sucata do período, planejamento de abastecimento e compras, certificação de fornecedores e etc.

Exemplo 3

Clicando em “processo de injeção do item código yyy” – o sistema deverá buscar uma tela onde constam todos os parâmetros necessários para produzir o item. Qual injetora usar, temperatura do molde, temperatura da matéria prima, pressão de injeção, velocidade do pistão de injeção, tempo de resfriamento e contração, acabamento superficial a ser aplicado, material handling a ser utilizado, quantidade de peças por contenedor, e medições das cotas críticas a serem realizadas com os respectivos equipamentos de medição e suas calibrações atualizadas. Com todos estes parâmetros disponibilizados no Banco de Dados os equipamentos e dispositivos de produção, por sua vez, devem ser devidamente automatizados, para se ajustarem automaticamente a esses parâmetros, com a mínima intervenção humana.

Exemplo 4

O fornecedor poderia checar o estoque do item que fornece a empresa e formatar um novo pedido de compra, ajustar volumes do pedido caso necessário, poderia checar a qualidade e níveis de não conformidade do item fornecido, peças rejeitadas durante o processo entre outras funções.

Exemplo 5

O sistema verifica que o próximo pedido de cliente a ser processado já tem todos os itens em disponibilidade no estoque, portanto a Nota Fiscal pode ser emitida automaticamente, ser enviada à Expedição e alertar a empresa de transporte sobre o carregamento do mesmo. Também pode adicionar os valores dessa venda como crédito no fluxo de caixa e adicionar os impostos nas respectivas contas.

Exemplo 6

Os equipamentos de automação podem comparar os dimensionais das peças produzidas com os desenhos de produto e sinalizar variações e alertas, podem detectar ausência de peças no conjunto final, podem contar peças produzidas e rejeitadas e atualizar os estoques automaticamente, leitores de códigos de barra podem atualizar arquivos de rastreabilidade de cada conjunto montado e etc.

Exemplo 7

Aquele sensor colocado logo após uma operação de usinagem, que controla e alimenta o Banco de Dados com a medição das peças ali usinadas, indica que uma determinada cota está prestes a sair fora da tolerância. Com intervenção manual, certamente haverá uma parada na operação de usinagem, análise do desgaste da ferramenta de corte, análise da dureza do material usinado, correção e try out, liberação da produção. Caso o ajuste seja automático, o sistema checará no Banco de Dados informações vindas de outro sensor colocado após os testes de montagem do conjunto da referida peça usinada, e poderá verificar que todos estão sendo aprovados dentro dos padrões especificados. Logo, a variação da referida cota não necessariamente deveria parar a produção e sim alertar ocorrência da variação do processo. Não estou dizendo aqui, que deveríamos deixar as cotas saírem fora do dimensional, mas sim, que a correção pode ser feita em paralelo, sem a necessidade de parada na produção.

Na Indústria 4.0, tudo pode e deve ser automatizado na medida do possível e do racional. A gama de informações processadas é infindável, devendo os gestores do sistema avaliar os custos X benefícios de cada uma delas. Aqui também cabe a expressão, “o ótimo é inimigo do bom”, portanto utilize todas as tecnologias com parcimônia e objetividade. O excesso de remédios pode matar o paciente.

Na Indústria 4.0 nada é definitivo, tudo é dinâmico e os ajustes e aperfeiçoamentos tendem a diminuir conforme for ocorrendo o amadurecimento e o aprendizado dos processos e movimentos.

Concluindo

A qualidade das informações existentes no Banco de Dados, está diretamente ligada a possibilidade de automação dos processos e movimentos. O reflexo desse conjunto será observado na Excelência dos Processos com o máximo de Flexibilidade, Controle dos Custos e Qualidade dos Produtos e Serviços.

Soluções simples também resolvem problemas complexos.

*Imagem de capa: Depositphotos

Acompanhe a coluna Indústria Inteligente

Gostou? Então compartilhe: