Criticidade de equipamentos na indústria: Como definir prioridades na manutenção

Entenda como qualificar a criticidade dos equipamentos da indústria e aprimorar o sistema produtivo com o auxílio de tecnologias da indústria 4.0

25/07/2018Entenda como qualificar a criticidade dos equipamentos da indústria e aprimorar o sistema produtivo com o auxílio de tecnologias da indústria 4.0

25/07/2018Sabe-se que os recursos do setor de manutenção de uma empresa, tanto em termos financeiros, mão-de-obra e tempo, são limitados. Portanto, faz-se necessário definir prioridades e focar esforços, a fim de aumentar a confiabilidade dos ativos de maneira eficiente.

Nesse sentido, a criticidade é o atributo que expressa a importância de uma máquina ou equipamento dentro de um processo produtivo, ou seja, o quanto um equipamento é indispensável dentro do contexto operacional de um sistema. Com base na criticidade de ativos, é possível definir um nível de priorização de ações da manutenção, buscando garantir que o sistema produtivo funcione o mais próximo possível de sua capacidade nominal.

COMO DEFINIR A CRITICIDADE DO MAQUINÁRIO

É claro que sempre há uma ideia geral, principalmente entre colaboradores com mais tempo de empresa, de quais são as máquinas mais críticas dentro do processo produtivo. Porém, profissionais de diferentes setores, com diferentes visões, podem discordar sobre quais seriam essas máquinas.

Por exemplo, se a pergunta for direcionada a uma pessoa de manutenção, a resposta provavelmente será o equipamento cuja manutenção é mais longa e trabalhosa ou cuja frequência de necessidade de manutenção é mais elevada. Já se a pergunta for feita ao responsável do setor operacional, a resposta pode ser diferente, talvez o equipamento gargalo na produção ou a máquina com maior capacidade produtiva. As respostas do departamento de qualidade ou do setor de segurança provavelmente também serão diferentes e, com isso, se instala uma grande variabilidade no processo de definição.

Logo, essa “intuição” geralmente não é suficiente para garantir uma tomada de decisão assertiva, visto que a definição de criticidade é complexa e pode envolver diversas variáveis e setores.

Continua depois da publicidade |

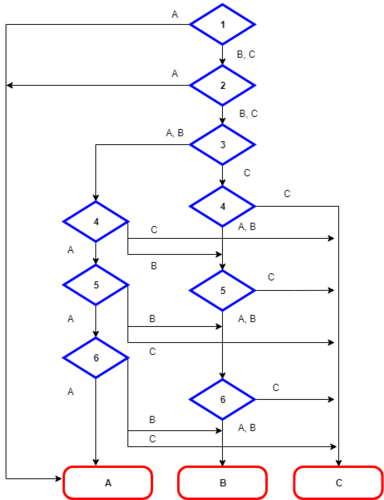

Para ajudar nessa tarefa, existem métodos mais estruturados, como o método ABC. Esse método faz uso de um sistema de classificação de máquinas em termos de gravidade da ocorrência de falhas. Seis critérios são levados em conta:

Cada uma das máquinas analisadas devem ser classificadas nestes seis critérios citados acima, segundo três níveis de impacto:

A: alto impacto;

B: médio impacto;

C: sem impacto.

Após realizar essa análise máquina à máquina, critério por critério (1 a 6), deve-se utilizar o fluxograma decisional:

Dessa forma, as máquinas serão classificadas da seguinte maneira:

A: Equipamentos altamente críticos.

B: Equipamentos moderadamente críticos.

C: Equipamentos de baixa criticidade no processo.

Além do ABC, existem diversos outros métodos de avaliação da criticidade de máquinas, como a matriz GUT, o RCM (Reliability Centred Maintenance) e o FMEA (Failure Mode and Effect Analysis) . Esses e outros métodos serão abordados em textos futuros aqui no blog.

AS MÁQUINAS CRÍTICAS FORAM DEFINIDAS. E AGORA? QUAL O PRÓXIMO PASSO?

Uma vez que sua empresa tenha definido quais são os ativos mais críticos, é hora de agir. Uma boa forma de começar é estruturando um plano de manutenção que envolva os três principais tipos de manutenção: corretiva, preventiva e preditiva.

As máquinas críticas devem ser o foco da manutenção preditiva, visto que este tipo visa justamente identificar falhas potenciais, ou em estágio inicial, e evitar que ocorram maiores danos no equipamento. Nesse sentido, a análise de vibração é uma técnica altamente eficiente para aumentar a disponibilidade desses ativos tão vitais ao sistema produtivo.

Gostou? Então compartilhe: