A mudança da cadeia de produção em um momento pós-crise, que mencionei no post anterior, pede um planejamento estratégico para que as indústrias possam enxergar as oportunidades. Para isso, é importante ter em mente:

- O que teremos que visualizar;

- Qual o tempo de resposta que esperam de nossas empresas;

- Como poderemos nos tornar menos dependentes de fontes externas.

A resposta para todas essas questões passa pela manufatura aditiva, desde que pensada da maneira certa. O primeiro passo para usar essa tecnologia como vantagem competitiva é visualizar que ela pode ter diversas aplicações e objetivos:

Entendendo esse cenário, vamos focar em algumas das aplicações dos dois últimos objetivos para manufatura aditiva.

Produção por manufatura aditiva

Quando aprendemos os conceitos de planejamento de MRP, seja na prática ou em um curso superior, existem alguns termos que precisamos nos atentar:

- Lote econômico;

- Planejamento de estoque;

- Estoque mínimo;

- Estoque máximo;

- Tempo de setup;

- Tempo de produção.

O mais crítico desses, normalmente, é o lote econômico, uma vez que ele exige o cálculo do mínimo de itens a serem fabricados para um determinado componente ou família. O problema é que, muitas vezes, esse número pode ser maior do que a demanda, o que gera um estoque de peças que pode demorar semanas para se dissolver, criando outros problemas como a deterioração ou defasagem dos produtos estocados.

A solução passa pelo tipo de equipamento para suportar a manufatura aditiva. Nas soluções da HP para produção, por exemplo, é possível combinar diversos tipos de peças e imprimi-las conforme demanda. Chamamos isso de build de peças, o vídeo abaixo explica melhor:

A flexibilização da inserção de diversos componentes mistos, de forma a atender à demanda pontual, é o que mais se aplica nesse tipo de processo fabril.

Projeto para manufatura aditiva

O projeto convencional conta com algumas regras com as quais aprendemos a conviver e precisamos respeitar, como:

- Respeitar ângulos de extração;

- Minimizar áreas internas;

- Tipos de encaixes de componentes;

- Componentes que são separados por conta das regras de fabricação.

A própria HP apresenta em seu site um exemplo de simplificação de componentes, onde apenas uma montagem vira um componente, conforme imagem abaixo:

Continua depois da publicidade |

No processo tradicional de manufatura seriam necessários diversos processos e sequências de montagens, com ferramentas, para chegar no mesmo resultado. Já com a manufatura aditiva, passamos a contar com um único componente. Não é só a preocupação com o fornecimento que superamos com a mudança do processo fabril, mas também a diminuição da equipe no chão de fábrica — especialmente importante agora por conta dos distanciamentos impostos.

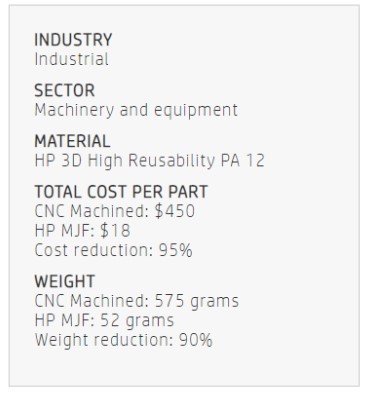

Na página da HP é possível também ter acesso aos dados financeiros dos custos fabris para o componente feito com manufatura aditiva.

Conforme visto, a mudança no processo de manufatura, com a mudança de projeto de componente, trouxe uma redução de 95% no custo, mantendo todas as características funcionais requeridas.

Abaixo o link da HP com todo o estudo de caso detalhado:

Assim como existe esse caso, existem inúmeros outros, onde a aplicação de uma nova metodologia de desenvolvimento simplifica toda a cadeia produtiva. Através desta aplicação, processos que muitas vezes eram horizontalizados com diversas dificuldades podem ser verticalizados e internalizados.

Gostou? Então compartilhe: